借助先进的表征方法以及数据收集、处理和分析的新型硬件和软件,材料数字化研究的手段正在不断增强。在材料和组件的开发和生产方面,一套新的设备可用于深入了解结构-性能的关系。这意味着开发和生产过程可以更加有效和可靠。

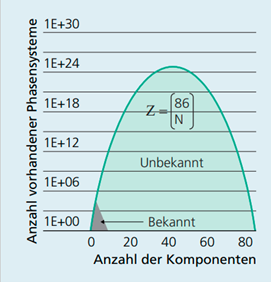

如果材料设计只关注稳定化学元素的变化(见下图),可以通过多尺度建模的方式, 开展数字化材料开发来挖掘其巨大潜力,实现所需的材料性能。尽管这项工作才刚刚开始 [1-3],但几乎50%的工业企业将生产流程的优化以及16%的工业企业将新材料视为其数字化战略的重点 [3]。

结构图,现有相图的数量,每个相图可以有几个成分固定或变化的化合物。 到目前为止,只对有灰色背景的部分进行了研究。

2.面临的挑战

挑战主要来自工艺的复杂性,从原子尺寸到微观和中观效应,如结晶界面或位移,再到更宏观的效应,如生产或机械加工过程中温度场引起的应力分布。 此外,很大一部分材料的特性不仅取决于材料成分和组成,同时还受制于其制备时的工艺条件影响,形成罕见和特殊的微观结构特征。到目前为止,这些参数还没有记录在数据库中,可供使用的数据较少,只能在有限的范围内对材料和组件进行建模和设计。

对一些特别复杂的工艺,例如陶瓷生产等,可以通过设备和整个生产环境的仪表数据采集整合从根本上开辟工艺开发和优化的新途径。 如果成功实施,这将等同于陶瓷部件制造的一场革命(“分析和无损检测中的数字服务”,第22页)。弗劳恩霍夫陶瓷技术与系统研究所分两个阶段推动这些工作——既包括数据的收集、汇编、处理和解释,还有开发新的传感器和测量原理以记录数据。一方面,陶瓷材料和工艺领域的广泛专业知识与无损检测和监测的协同作用产生了特殊的优势。

3.解决途径

如论述所示,这些工作非常复杂,需要不同层面的推进。弗劳恩霍夫陶瓷技术与系统研究所专注于对产生的测量数据进行结构化收集,并对其进行改进处理,以便进行进一步分析,例如建模等。此外,正在进一步开发用于评估制造过程数据的工具,以便更好地进行生产监督和保证质量。同时也使用了广泛的统计和基于人工智能的方法,这些方法适用于特定的过程。

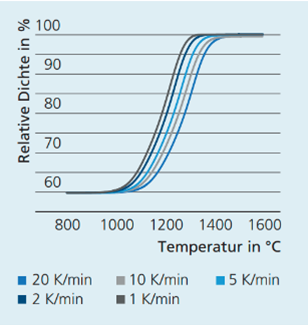

膨胀测量作为烧结行为建模的基础

为了对材料特性进行建模并校验制造过程,必须有效地获得材料特性数据和有关微观结构的信息。 弗劳恩霍夫陶瓷技术与系统研究所的材料和工艺表征部门拥有相应的基础设施和专业知识。必须以有针对性的方式处理这些数据(»基于人工智能的陶瓷材料定量微观结构分析«,第60页),弗劳恩霍夫陶瓷技术与系统研究所特别关注使用3D-FIB和计算机断层扫描技术生成三维结构或微机械表征以及界面特性的确定(»研究微观粘合和内聚材料行为«,第58页)。

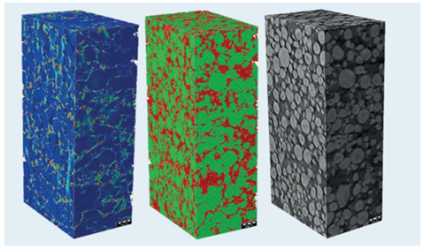

对于异质材料和材料复合尤其具有挑战性,因为结构-性能相关性的结构分析相应地更加复杂。为此,一些几何模型基于实验或合成的三维结构体像素为基础进行构建,用于不同数字化、数学物理分析的程序包。 弗劳恩霍夫陶瓷技术与系统研究所可提供大量的分析方法和软件(GeoDict、COMSOL、ANSYS、Fluent、OpenSource FDM、FVM、FEM),对材料结构虚拟成像并分析其影响,并对特定属性进行预测(左下)。这些数据都在特殊系统的真实材料上进行了验证,并作为准虚拟材料分析提供帮助。

锂离子电池电极材料的详细微观结构分析示例:XRM-原始数据(左;462 x 1367 x 702 体素)、得出的合成体素结构(中)和由机械分析的应变场以导出弹性张量(右)

效率的提高主要是通过省去样品的生产和制备,或简化对很难用实验来表征的材料参数的获取。此外,还可以有针对性地调整已确定的材料特性。

4.研究成果

该方法已成功用于描述陶瓷泡沫的流动性(Nusselt-Sherwood数、压力损失系数)、测定导电复合材料(浆料、锂离子电极)有效电阻或建立WC/Co材料的热导率模型(»硬质合金的热性能与微观结构的关系«,第 59 页)。

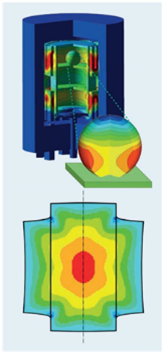

弗劳恩霍夫陶瓷技术与系统研究所也采取了类似的方法对各个制造过程进行过程模拟。 一方面,正在开发通过实验记录必要的输出参数的方法。 另一方面,这些方法用于建模,也用于与合作伙伴合作。 重点在于对烧结行为和熔炉中的温度分布进行建模(右下图)。这使得计算形状偏差和产生的内应力成为可能。目前正在进一步开发这些方法,以便将其用于各向异性和增材制造的组件。

炉内温度分布和收缩行为的建模