光导功能

“KonFutius”(“通过印刷电子和混合集成在辊对辊工艺中实现轻质结构材料的连续功能化”),该项目合作伙伴在很大程度上将发光体的连续制造过程自动化,而之前是手动进行的。

1. 辊对辊制造新工艺

在第一个工艺步骤中,项目合作伙伴用导电油墨印刷一个300毫米宽的反射膜,反射膜网连续移动通过系统,然后将诸如LED和电阻器的电子元件直接加到薄膜上。导电粘合剂用于将电子部件附着到接触点。1. 辊对辊制造新工艺

随后Fraunhofer激光技术研究所ILT通过激光切割过程将反射膜网切割成单个片段。这些单独的膜段自动被安装到由FRP材料制成的壳体中。在装配链的末端,光导插入到FRP外壳中,并将漫射板连接其上。由于采用自动化装配,生产中的所有步骤都并行运行,节省了大量的处理和资源消耗。

另一个优点:与传统材料相比,整个灯具的重量较轻,主要是由于采用了玻璃钢外壳。当其用于汽车、公共汽车和火车等车辆的内部照明时,将进一步节约资源。

2. 标准灯面板显示了该工艺的工业成熟度

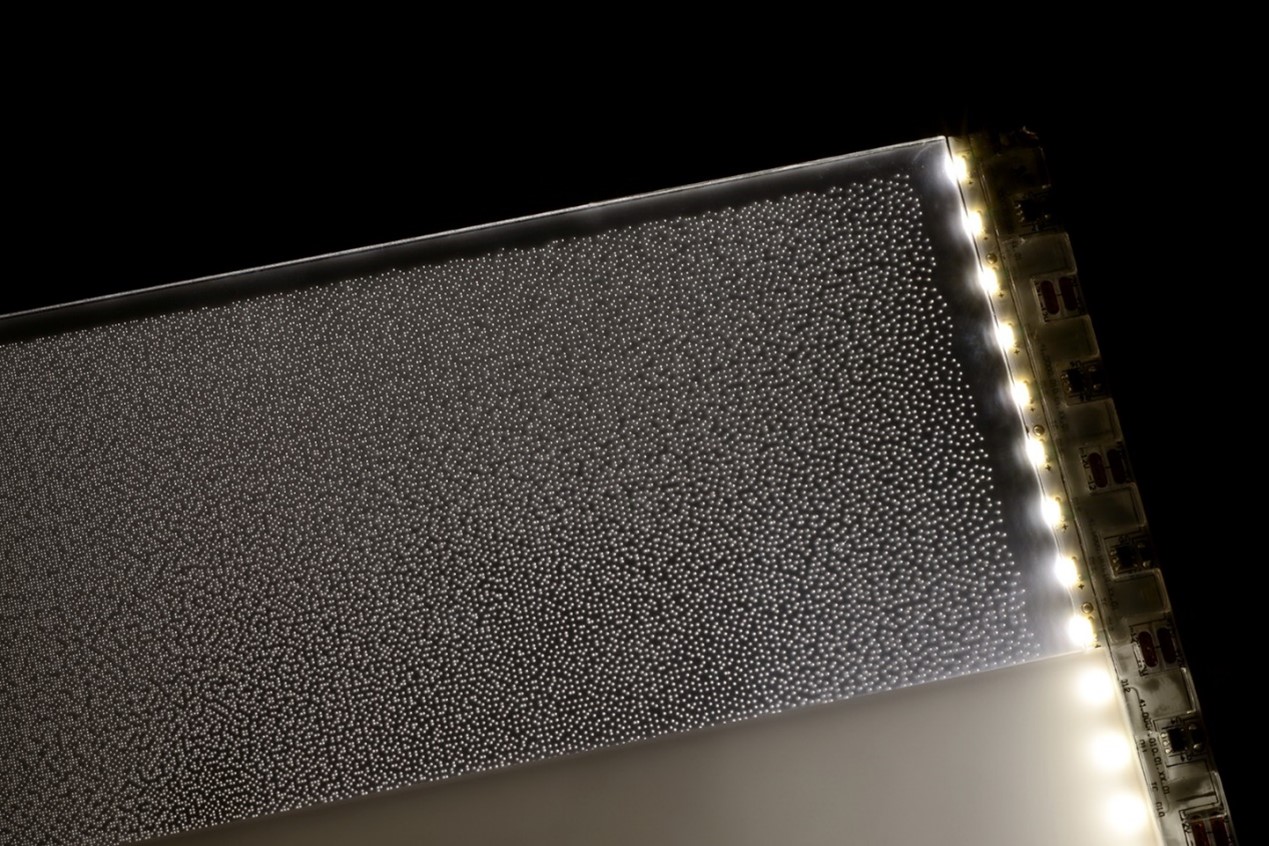

为了证明新工艺在现实中可以节约成本和资源,项目合作伙伴选择了一个尺寸为600 x 600 mm2的照明面板作为示例组件。通常此类灯具用作吊顶的标准天花板照明。使用Edgelight技术,他们可以实现一个设计优势:光导将耦合在边缘上的光分布在整个表面上,从而降低能耗。仅在连续过程中制造面板就可节省60%的生产成本。研究人员得出结论,新技术的使用将帮助德国照明行业达到市场领先。

演示灯面板由LED条、FRP外壳、反射器、光导和漫射层制成

3. 激光焊接代替胶粘

项目合作伙伴没有采用传统方式将外壳粘在扩散板上,而是使用激光焊接。这些工艺步骤在参与的Fraunhofer激光技术研究所ILT和Leister Technologies AG进行。在参数研究中,项目合作伙伴确定了哪些材料采用激光焊接效果更佳。

装配过程中的一个特殊挑战是低公差。直到现在,还不可能将反射器材料折叠得精确到可以保证在LED和光导之间有足够小的距离。项目合作伙伴也在自动化生产中实现了这一点。

参与项目的亚琛综合轻量化建筑中心AZL也进行了外壳变形测试。组装好的焊接面板实际上可以被制成从2D到3D的合适形状。

4. 扩大未来应用领域的工艺并使用可持续材料

项目合作伙伴没有采用传统方式将外壳粘在扩散板上,而是使用激光焊接。这些工艺步骤在参与的Fraunhofer激光技术研究所ILT和Leister Technologies AG进行。在参数研究中,项目合作伙伴确定了哪些材料采用激光焊接效果更佳。

装配过程中的一个特殊挑战是低公差。直到现在,还不可能将反射器材料折叠得精确到可以保证在LED和光导之间有足够小的距离。项目合作伙伴也在自动化生产中实现了这一点。

参与项目的亚琛综合轻量化建筑中心AZL也进行了外壳变形测试。组装好的焊接面板实际上可以被制成从2D到3D的合适形状。

4. 扩大未来应用领域的工艺并使用可持续材料

项目合作伙伴计划将开发的连续滚轧工艺应用于其他应用领域。例如,汽车工业中的传感器组件,此外研究人员还将分析未来哪些可持续材料可以替代或补充使用的FRP。